تفاوت نورد گرم و نورد سرد چیست؟ — راهنمای جامع برای دانشجویان، خریداران و مهندسان

پاسخ کوتاه (Featured Snippet) — تفاوت در یک جمله

تفاوت نورد گرم و نورد سرد در این است که نورد گرم در دمای تقریبی ۹۰۰°C انجام میشود و برای تولید محصولاتی مثل میلگرد و ورق سیاه کاربرد دارد، اما نورد سرد در دمای محیط انجام شده و برای قطعات دقیق مانند ورق روغنی و قطعات خودرو استفاده میشود. طبق آمار انجمن فولاد ایران (۲۰۲۴)، بیش از ۸۵% تولید فولاد کشور از نورد گرم است، که نشاندهنده اهمیت اقتصادی آن در صنایع ساختمانی است.

چرا این مقاله را بخوانیم؟

نورد یکی از بنیادیترین فرآیندهای شکلدهی فلزات است و شناخت تفاوت نورد گرم و نورد سرد نهتنها برای دانشجویان و مهندسان مواد اهمیت دارد، بلکه برای خریداران بازار آهن تهران—بهویژه فعالان شادآباد—در انتخاب محصول مناسب و جلوگیری از هزینههای اضافی ضروری است.

در این مقاله بهصورت کاملاً ساختارمند و قابل فهم، از تعریف ساده نورد تا مقایسه خواص، کاربردها و قیمت را بررسی میکنیم و با ارائه جدول مقایسهای دقیق، راهنمای خرید و پرسشهای متداول، یک منبع جامع و قابل استناد برای تصمیمگیری فراهم میکنیم.

اگر قصد خرید ورق، میلگرد یا محصولات دقیقتر مانند ورق روغنی دارید، این مقاله بهترین نقطه شروع است. برای آشنایی بیشتر با فرآیند نورد گرم میتوانید مقاله نورد گرم چیست؟ را نیز مطالعه کنید.

نورد چیست؟ — تعریف ساده و فنی

تعریف ساده نورد (برای عموم)

نورد یک روش شکلدهی فلزات است که در آن قطعه فولاد از بین دو غلتک عبور میکند و بهتدریج نازکتر، صافتر یا طولانیتر میشود. این فرآیند شبیه پهن کردن خمیر با وردنه است؛ با این تفاوت که در نورد فولاد، فشار بسیار بالا باعث تغییر شکل یکنواخت و تولید محصولاتی مثل ورق، میلگرد و پروفیل میشود. نورد سادهترین و پرکاربردترین روش تولید محصولات فولادی در جهان است.

تعریف فنی نورد (برای دانشجویان و مهندسان)

از دید مهندسی، فرآیند نورد (Rolling) یک عملیات تغییر شکل پلاستیک فلز است که طی آن ماده اولیه تحت فشار فشاری و برشی ایجادشده بین دو یا چند غلتک، کاهش ضخامت و افزایش طول پیدا میکند. در مهندسی مواد، نورد فولاد بهعنوان یک فرآیند با کارایی بالا شناخته میشود که میتواند در دماهای مختلف انجام شود: نورد گرم در بالای دمای تبلور مجدد و نورد سرد در دمای محیط.

این فرآیند علاوهبر تغییر شکل، بر ساختار دانهای، سختی، تنش پسماند و کیفیت سطح نیز اثر میگذارد. محصولات نهایی بسته به هدف تولید شامل ورق، تسمه، میلگرد، تیرآهن و قطعات دقیقتر هستند. دیاگرام متداول نورد شامل سه مرحله است: ورودی شمش → عبور از غلتکها → محصول خروجی با ابعاد کنترلشده.

نورد گرم — فرآیند، مزایا، معایب و مثالها

تعریف و دما — نورد گرم چیست؟

نورد گرم فرایندی است که در آن شمش یا اسلب فولاد در دماهای بسیار بالا—معمولاً بالاتر از ۹۰۰°C—شکلدهی میشود. این دما بالاتر از دمای تبلور مجدد فولاد است؛ بنابراین ساختار کریستالی فلز در حین تغییر شکل، بازسازی شده و فولاد نرمتر و شکلپذیرتر میشود. نتیجه این فرایند تولید مقاطع فولادی با قابلیت فرمدهی بالا و تنوع زیاد است.

در مهندسی فولاد، نورد گرم پایه تولید میلگرد، تیرآهن، نبشی، ناودانی و ورق سیاه محسوب میشود و تقریباً در تمام کارخانههای فولادسازی ایران اجرا میگردد. طبق آمار انجمن فولاد ایران (۲۰۲۴)، تولید ورق گرم در شش ماهه نخست سال به ۵ میلیون و ۹۷۳ هزار تن رسیده که رشد ۱۰ درصدی نسبت به سال قبل نشان میدهد.

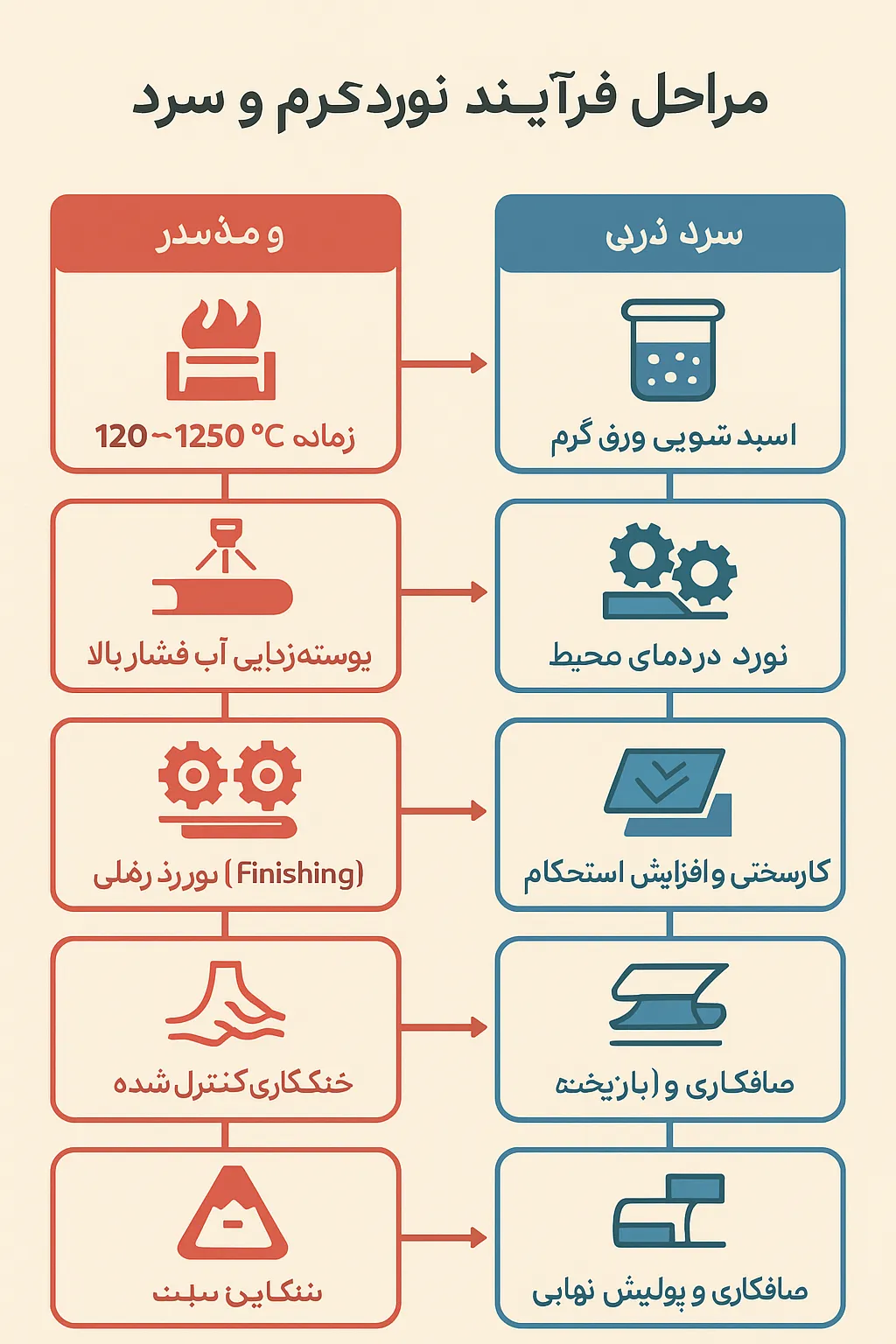

مراحل گامبهگام در فرآیند نورد گرم

فرایند نورد گرم مجموعهای از عملیات حرارتی و مکانیکی است که بهصورت پیوسته انجام میشود:

- گرمادهی (Heating): شمش یا اسلب در کورههای پیشگرم تا دمای حدود ۱۱۰۰–۱۲۵۰°C حرارت داده میشود تا به نقطه مناسب شکلپذیری برسد.

- پوستهزدایی (Descaling): بهدلیل اکسید شدن سطح، یک لایه پوسته آهنی ایجاد میشود که با فشار آب پرفشار یا دستگاههای مکانیکی حذف میگردد.

- نورد اولیه (Roughing Mill): فولاد حرارتدیده از میان جفت غلتکهای بزرگ عبور کرده و ضخامت آن کاهش و طول آن افزایش مییابد.

- نورد ثانویه (Finishing Mill): در این مرحله دقت ابعادی بیشتری اعمال میشود و محصول به شکل نهایی خود—مثلاً ورق، میلگرد یا تیر—درمیآید.

- خنککاری (Cooling Bed): محصول نهایی روی بستر خنککننده قرار گرفته و بهصورت کنترلشده سرد میشود تا خواص مکانیکی مطلوب تثبیت شود.

مزایا و معایب نورد گرم

مزایا:

- قیمت اقتصادیتر به دلیل مصرف انرژی کمتر در مقایسه با نورد سرد.

- شکلپذیری بسیار بالا به دلیل دمای زیاد و کاهش مقاومت فلز.

- تنوع محصول: تولید انواع مقاطع ساختمانی و صنعتی.

- قابلیت تولید در ابعاد بزرگ (ورقهای ضخیم، تیرآهنهای سنگین).

معایب:

- دقت ابعادی پایینتر نسبت به نورد سرد (تلرانس بیشتر).

- کیفیت سطحی ضعیفتر به دلیل پوسته اکسیدی.

- ایجاد موج و تاب در برخی محصولات مانند ورق گرم در صورت تنظیم ناقص خط تولید.

- امکان نیاز به پرداخت سطحی یا ماشینکاری در کاربردهای دقیق.

مثالهای صنعتی — محصولات پرکاربرد نورد گرم

بیشترین محصولاتی که در ایران و جهان از طریق نورد گرم تولید میشوند عبارتاند از: میلگرد ساختمانی (A2/A3)، تیرآهن IPE و IPB، نبشی و ناودانی و ورق سیاه (ورق گرم) با ضخامتهای مختلف.

در بازار داخلی، ورق سیاه تولید کارخانههایی مثل فولاد مبارکه و اهواز، و میلگرد کارخانههای ذوبآهن اصفهان یا فولاد ظفر نوین از پرمصرفترین نمونهها هستند.

برای خرید حضوری یا مشاهده مقاطع نورد گرم، معمولاً بازار آهن شادآباد تهران یکی از مهمترین مراکز توزیع محسوب میشود.

نورد سرد — فرآیند، مزایا، معایب و مثالها

تعریف و مکانیزم — نورد سرد چیست؟

نورد سرد فرایند شکلدهی فولاد در دمای محیط است؛ یعنی برخلاف نورد گرم، فلز حرارت داده نمیشود و تغییر شکل آن تنها با فشار مکانیکی غلتکها انجام میگیرد. این کاهش ضخامت در دمای پایین، پدیدهای به نام کارسختی (Work Hardening) را ایجاد میکند که باعث افزایش چشمگیر استحکام تسلیم و سختی فلز میشود.

در عوض، انعطافپذیری فولاد کمی کاهش مییابد. نورد سرد به دلیل ایجاد سطح بسیار صاف و دقت ابعادی بالا، برای تولید ورقها و قطعات ظریف مورد استفاده قرار میگیرد و پایه تولید ورقهای معروفی مثل ورق روغنی است. طبق آمار انجمن فولاد ایران (۲۰۲۴)، تولید ورق سرد در شش ماهه نخست سال به ۱ میلیون و ۵۹۸ هزار تن رسیده است.

مراحل و پسپردازش در نورد سرد

فرایند نورد سرد با عبور ورق گرم اسیدشوییشده (Pickled) از میان مجموعهای از غلتکهای بسیار سخت و دقیق آغاز میشود که بهتدریج ضخامت ورق را کاهش میدهند. مراحل اصلی عبارتاند از:

- نورد در دمای محیط: فولاد بدون گرمکردن وارد قفسههای نورد شده و در چند پاس متوالی به ضخامت هدف میرسد.

- کارسختی و کاهش انعطاف: با افزایش کرنش پلاستیک، استحکام ورق به صورت محسوسی بالا میرود اما قابلیت کشش کاهش مییابد.

- آنیلینگ (Annealing – اختیاری): اگر محصول برای کاربردهایی نیاز به انعطاف بیشتر داشته باشد، عملیات بازپخت در کوره آنیل انجام میشود تا ساختار کریستالی بازسازی شده و ورق دوباره نرم شود.

- صافکاری و پولیش نهایی: در پایان، ورق از دستگاههایی مانند اسکنر سطح، صافکاری (Skin Pass) و ترازکنندهها عبور میکند تا سطح براق، یکنواخت و بدون موج ایجاد شود.

در برخی خطوط، لبهزنی، روغنکاری محافظ و بستهبندی اتوماتیک نیز به عنوان مراحل پایانی انجام میشود.

مزایا و معایب نورد سرد

مزایا:

- دقت ابعادی فوقالعاده بالا (تلرانس میلیمتری و حتی زیر میلیمتری).

- کیفیت سطحی بسیار صاف و براق، مناسب رنگپذیری و آبکاری.

- استحکام مکانیکی بیشتر به دلیل کارسختی.

- مناسب برای قطعات حساس خودرو، لوازم خانگی و برق.

معایب:

- هزینه تولید بالاتر به دلیل نیاز به نیروی غلتک بیشتر و پسفرآوری (آنیل).

- کاهش چقرمگی و انعطاف در ورقهای کارسختنشده.

- محدودیت در تولید ضخامتهای خیلی بالا یا مقاطع سنگین.

- نیاز به کنترل دقیق کیفیت و ماشینآلات پیشرفته.

مثالهای صنعتی — کاربردهای محصولات نورد سرد

نورد سرد پایه تولید ورقهایی است که در بازار به نام ورق روغنی (Cold Rolled Steel Sheet) شناخته میشوند؛ ورقی با سطح صاف، براق و مناسب برای رنگکاری یا آبکاری.

این محصولات در صنایع مختلفی کاربرد دارند:

- قطعات ظریف خودرو مانند بدنه داخلی، براکتها و رینگها

- لوازم خانگی (بدنه یخچال، ماشین لباسشویی، مایکروویو)

- صنایع الکتریکی و تابلو برق

- تولید پروفیلهای سبک دقیق و قطعات فرمدهیشده

به دلیل ظاهر یکدست و قابلیت شکلدهی ثانویه، ورق سرد یکی از مهمترین مواد اولیه صنایع تکمیلی در ایران محسوب میشود.

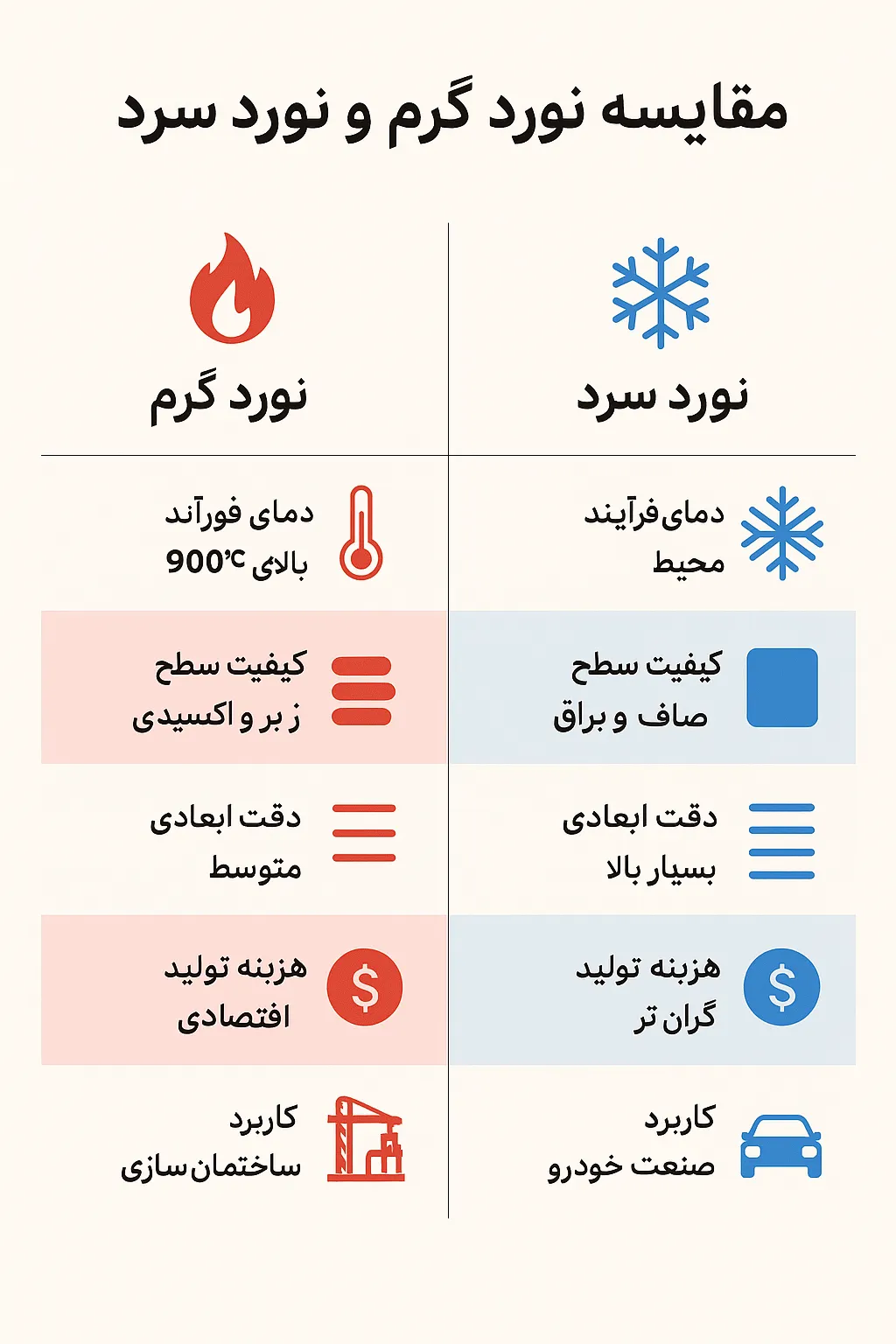

جدول مقایسهای: نورد گرم در برابر نورد سرد

این جدول خلاصهای فوری و قابل اسکن از تفاوت نورد گرم و نورد سرد را نشان میدهد — دما و تأثیر آن بر خواص، کیفیت سطح، هزینه و تیراژ تولید. قرارگیری این جدول بلافاصله بعد از پاسخ کوتاه (Featured Snippet) شانس نمایش در Position 0 را افزایش میدهد. اگر پروژه شما نیاز به دقت ابعادی و سطح براق دارد (مثلاً بدنه خودرو یا قطعات تزئینی)، نورد سرد را انتخاب کنید؛ برای پروژههای سازهای و تیراژ بالا، نورد گرم معمولاً اقتصادیتر است. برای مشاهده مشخصات فنی ورقها و استعلام قیمت ورق سیاه از آهن غفاری، اینجا کلیک کنید.

| ویژگی | نورد گرم | نورد سرد |

|---|---|---|

| دمای فرآیند | بالاتر از تبلور مجدد (≈ >900°C) | دمای محیط (بدون گرمکردن عمده) |

| دقت ابعادی | متوسط — تلرانس بالاتر | بسیار بالا — تلرانس دقیق |

| کیفیت سطح | سطح زبر/اکسیدی — نیاز به پسپردازش | سطح صاف و براق — آماده برای پوششدهی |

| خواص مکانیکی | شکلپذیری بیشتر، دانههای بازتر | استحکام افزایشیافته بهدلیل کارسختی |

| هزینه تولید | معمولاً اقتصادیتر برای تولید انبوه | گرانتر بهدلیل تجهیزات دقیق و عملیات بیشتر |

| تیراژ مناسب | تیراژ بالا / محصولات سازهای | تیراژ متوسط تا کم با نیاز به دقت بالا |

| کاربردهای رایج | میلگرد، تیرآهن، لولههای سنگین، ورق سیاه | ورق روغنی، قطعات خودرو، لوازم خانگی، پروفیلهای دقیق |

خواص مکانیکی و میکروساختار — چرا رفتار متفاوت است؟

اختلاف رفتار فولاد در نورد گرم و سرد از تفاوتهای بنیادی در دمای فرآیند، تغییر شکل پلاستیک و ساختار دانهای آنها ناشی میشود. در نورد گرم، دما بالاتر از دمای تبلور مجدد است؛ بنابراین دانهها پس از تغییر شکل، دوباره رشد کرده و ساختار جدیدی با دانههای درشتتر و آزاد از تنش پسماند ایجاد میشود. نتیجه این حالت، شکلپذیری بهتر و قابلیت خمپذیری بالاتر است، اما سختی و استحکام تسلیم پایینتر از نورد سرد باقی میماند.

در مقابل، نورد سرد در دمای محیط انجام میشود و فلز فرصت بازیابی و تبلور مجدد ندارد. در این شرایط، لغزش صفحات کریستالی و تجمع نابجاییها باعث کرنشسختی (Strain Hardening) و افزایش چشمگیر استحکام و سختی سطحی میشود. این انباشت نابجاییها همچنین منجر به ایجاد تنشهای پسماند میشود که بسته به کاربرد، ممکن است نیاز به عملیات آنیل برای حذف آنها باشد.

از دید میکروسکوپی، نورد گرم ساختاری با دانههای بازتر و مرزدانههای کمتنش ایجاد میکند، اما نورد سرد بهدلیل کرنش شدید، دانههای کشیده، جهتدار و متراکم تولید میکند که موجب دقت بالاتر و سطح یکنواختتر قطعه میشود.

بهطور خلاصه:

- نورد گرم → دانه درشتتر، تنش کمتر، شکلپذیری بیشتر

- نورد سرد → دانه ریزتر و کشیده، کرنشسختی بالا، دقت و سختی بیشتر

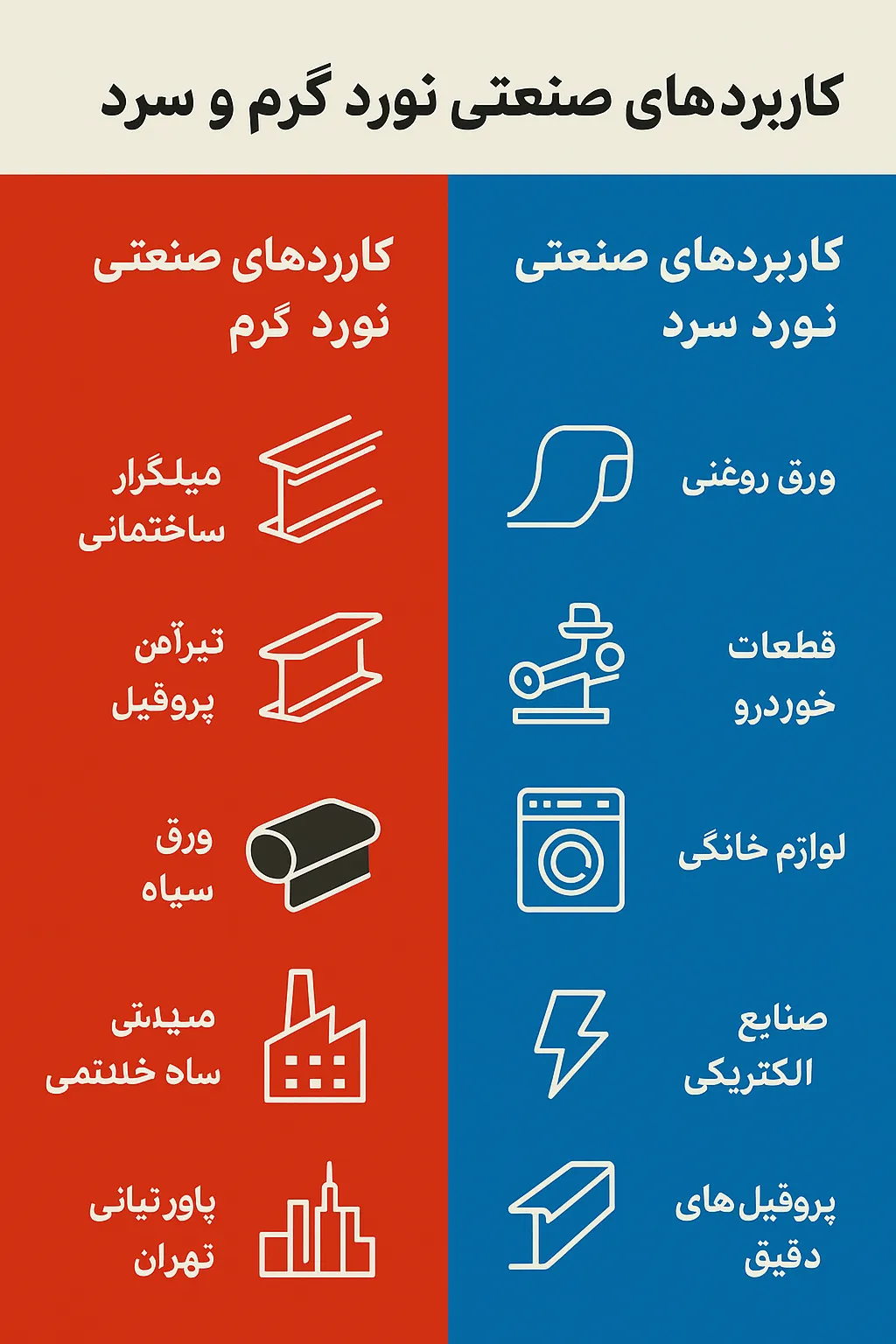

کاربردهای صنعتی — چه چیزی با کدام روش ساخته میشود؟

انتخاب بین نورد گرم و نورد سرد کاملاً به نیازهای صنعتی، تیراژ تولید و دقت مورد انتظار بستگی دارد. در صنایع ساختوساز، محصولاتی مانند میلگرد، تیرآهن، نبشی، ورق سیاه و لولههای سنگین عمدتاً با نورد گرم تولید میشوند، زیرا مقاومت، تیراژ بالا و هزینه اقتصادی در اولویت قرار دارد. در بازار ایران، بخش بزرگی از محصولات فولادی مورد استفاده در پروژههای بزرگ عمرانی تهران و کلانشهرها از همین گروه هستند.

در صنعت خودرو، برای قطعاتی که نیاز به دقت بالا، سطح صاف و قابلیت رنگپذیری دارند، از محصولات نورد سرد استفاده میشود. نمونهها شامل بدنه داخلی، قطعات تقویتی، رینگها و پوششهای تزئینی است. این قطعات معمولاً از ورق روغنی تولیدشده در کارخانههای داخلی مانند فولاد مبارکه تأمین میشوند.

در لوازم خانگی نیز ورق سرد نقشی کلیدی دارد؛ بدنه یخچال، لباسشویی و مایکروویو همگی از ورقهای نورد سرد ساخته میشوند.

در مقابل، برای صنایع نفت و گاز و تجهیزات سنگین، لولههای ضخیم و ورقهای مخزنی معمولاً از نورد گرم بهدست میآیند که تحمل فشار و دما برایشان حیاتی است.

این تقسیمبندی باعث میشود هر صنعت بتواند بر اساس نیازهای واقعی خود—چه دقت باشد، چه مقاومت—بهینهترین روش نورد را انتخاب کند.

قیمت و اقتصاد تولید — مقایسه هزینهها و انتخاب اقتصادی

هزینه تولید در نورد گرم و سرد به مجموعهای از عوامل کلیدی وابسته است: مصرف انرژی، نوع تجهیزات، تعداد پاسهای نورد، تیراژ تولید، کیفیت سطح موردنیاز و عملیات تکمیلی.

در نورد گرم، دمای بالای فرآیند مهمترین عامل مصرف انرژی است، اما از آن طرف، سرعت تولید بالا و تعداد کمتر عملیات تکمیلی باعث میشود هزینه هر تن محصول کاهش یابد. به همین دلیل، قیمت ورق نورد گرم (ورق سیاه) در بازار ایران معمولاً پایینتر از ورق سرد است و در پروژههای عمرانی انتخاب اول محسوب میشود.

در نورد سرد، به دلیل فشار بسیار بالا، نیاز به غلتکهای دقیق، اسیدشویی، آنیلینگ، Skin Pass، روغنکاری و کنترل ابعاد وجود دارد. هر کدام از این مراحل هزینه تولید را افزایش میدهد.

در شرایطی که دقت ابعادی، سطح براق، رنگپذیری یا فرمدهی نهایی اهمیت داشته باشد، نورد سرد انتخاب اقتصادیتری است—نه از نظر قیمت هر تن، بلکه از نظر کاهش ضایعات و افزایش کیفیت محصول نهایی.

راهنمای خرید — چکلیست عملی برای خریداران آهنفروشی

خریداران ورقهای فولادی—چه در پروژههای ساختمانی و چه در تولید قطعات—باید قبل از تصمیمگیری نهایی چند مورد مهم را بررسی کنند. اولین معیار، کاربرد نهایی است؛ اگر به مقاومت و قیمت اقتصادی نیاز دارید، ورق گرم مناسبتر است، اما اگر دقت، زیبایی سطح و قابلیت رنگپذیری اهمیت دارد، ورق سرد انتخاب بهتری خواهد بود.

همچنین بررسی تلورانس ضخامت، گواهی آنالیز شیمیایی، استاندارد تولید، نوع بستهبندی و زمان تحویل میتواند از بروز خطا و هزینههای اضافی جلوگیری کند.

✅ چکلیست ۸ موردی خرید ورق نورد گرم یا سرد

- مطابقت ضخامت واقعی با سفارش

- بررسی تلورانس ابعادی طبق استاندارد

- دریافت گواهی آنالیز شیمیایی و مکانیکی

- نوع سطح: سیاه / اسیدشویی / روغنی

- روش تحویل: شیت، رول، برش خورده

- بررسی موج، خمیدگی و خط سطح

- برند و محل تولید (مبارکه، اکسین، کاویان و…)

- زمان تحویل و هزینه باربری

پرسشهای متداول (FAQ) :

تفاوت نورد گرم و نورد سرد در یک جمله چیست؟

نورد گرم بالای ≈۹۰۰°C است، شکلپذیری بالا و سطح زبر؛ نورد سرد در دمای محیط، دقت و سطح براق ایجاد میکند.

ورق سیاه همان نورد گرم است؟

بله، ورق سیاه محصول نورد گرم فولاد است و عمدتاً در ساختوساز و تیرآهن استفاده میشود.

نورد سرد چه مزیتی در خودرو دارد؟

دقت ابعادی بالا و سطح صاف، مناسب قطعات دقیق و رنگپذیر خودرو است.

آیا نورد سرد همیشه گرانتر است؟

بله، عملیات دقیق و پسپردازش مانند آنیلینگ و روغنکاری هزینه تولید را افزایش میدهد.

چگونه کیفیت ورق نورد گرم را بررسی کنیم؟

ضخامت، تلورانس ابعادی، گواهی آنالیز و سطح ورق سیاه باید با استاندارد مطابقت داشته باشد.

کاربردهای اصلی نورد گرم کدامند؟

ساخت میلگرد، تیرآهن، ورق سیاه، لولههای صنعتی و پروژههای ساختمانی در تهران و شادآباد.

کاربردهای اصلی نورد سرد چیست؟

ورق روغنی، قطعات خودرو، لوازم خانگی و محصولاتی که نیاز به دقت ابعادی و سطح براق دارند.

تفاوت دانهبندی بین نورد گرم و سرد چیست؟

نورد گرم دانههای درشتتر، نورد سرد دانههای فشرده و ساختار سختتر ایجاد میکند.

آیا پسپردازش در نورد گرم لازم است؟

معمولاً نه، مگر برای پروژههای خاص؛ اما نورد سرد اغلب به آنیلینگ و صافکاری نیاز دارد.

چگونه انتخاب بین نورد گرم و سرد انجام دهیم؟

بر اساس کاربرد، دقت ابعادی، بودجه و ظاهر نهایی؛ جدول مقایسه و چکلیست خرید کمک میکند.

نتیجهگیری و توصیه نهایی برای سه مخاطب

خلاصه انتخاب بین نورد گرم و نورد سرد به کاربرد و نیاز شما بستگی دارد:

- سازهها و پروژههای ساختمانی: نورد گرم با هزینه کمتر و تولید انبوه مناسب است.

- قطعات دقیق و سطح براق: نورد سرد برای خودرو، لوازم خانگی و محصولات رنگپذیر ایدهآل است.

- دانشجویان و مهندسان: مقایسه خواص مکانیکی، دانهبندی و کرنشسختی را بررسی کنند.