در دنیای صنعت فولاد، نورد گرم به عنوان یکی از پایههای اساسی تولید مقاطع فلزی شناخته میشود. این فرآیند نه تنها برای دانشجویان مهندسی مواد و متالورژی جنبه آموزشی دارد، بلکه برای خریداران، تأمینکنندگان و پیمانکاران در مناطق صنعتی مانند شادآباد تهران، ابزاری کاربردی برای تصمیمگیری اقتصادی است. اگر شما به دنبال درک عمیقتری از “نورد گرم چیست” هستید، یا قصد خرید میلگرد شادآباد و خرید میلگرد تهران را دارید، این راهنمای جامع به شما کمک میکند تا با مزایا، معایب، مراحل و نکات عملی آشنا شوید.

ما در آهن غفاری، با سالها تجربه در تأمین محصولات فولادی، این مقاله را بر اساس دانش فنی و نیازهای بازار محلی تدوین کردهایم تا انتخابی هوشمندانهتر داشته باشید. مقاله پیش رو ، به شما کمک میکند تا اطلاعات دقیق و عملی بیابید.

نورد گرم چیست؟

نورد گرم (Hot Rolling) فرآیندی صنعتی کلیدی در صنعت متالورژی است که در آن شمش یا بیلت فولادی در دمای بالای ۹۰۰–۱۳۰۰ درجه سانتیگراد (بالاتر از دمای تبلور مجدد) از مجموعه غلتکهای قدرتمند عبور میکند و به ورق سیاه، میلگرد آجدار، تیرآهن، پروفیل یا ریل تبدیل میشود. این روش بهدلیل شکلپذیری فوقالعاده، حذف تنشهای داخلی، تولید اقتصادی و تیراژ بالا، بیش از ۹۰ درصد محصولات فولادی سنگین و نیمهسنگین جهان را تأمین میکند

و در بازارهای محلی مانند خرید میلگرد شادآباد یا خرید میلگرد تهران، گزینهای ایدهآل برای پروژههای ساختمانی است.

تعریف فنی و اصول متالورژیکی نورد گرم

تعریف دقیق علمی نورد گرم (Hot Rolling) برای دانشجویان و مهندسان

نورد گرم نوعی فرآیند کار گرم (Hot Working) است که تغییر شکل پلاستیک فلز همزمان با تبلور مجدد دینامیکی (Dynamic Recrystallization) رخ میدهد. در این حالت، وقتی دمای فلز بالاتر از دمای تبلور مجدد باشد (برای فولادهای کربنی حدود ۴۵۰–۶۰۰ درجه سانتیگراد)، دانههای جدید بلافاصله پس از تغییر شکل تشکیل میشوند و تنشهای باقیمانده تقریباً صفر میشود.

این مکانیزم متالورژیکی اجازه میدهد تا مقاومت به تغییر شکل به حداقل برسد و نیروی مورد نیاز غلتکها تا ۷۰–۸۰ درصد کاهش یابد. در سطح ریزساختاری، نورد گرم ساختار دندریتی ریختهگری اولیه را حذف کرده و به ساختار کارشده یکنواخت تبدیل میکند، که شامل کاهش اندازه دانه (Grain Refinement)، حذف حفرههای داخلی (Healing of Defects) و تشکیل فاز آستنیت پایدار در فولاد میشود. برای فولادهای ساختمانی، نورد گرم معمولاً در بازه ۱۱۰۰ تا ۱۲۸۰ درجه سانتیگراد آغاز میشود، جایی که ویسکوزیته فلز پایین است و امکان کاهش ضخامت تا ۹۹ درصد بدون شکست فراهم میگردد.

دانشجویان متالورژی باید توجه کنند که پارامترهایی مانند نرخ کرنش (Strain Rate) و نرخ خنککاری پس از نورد، مستقیماً بر خواص مکانیکی نهایی مانند استحکام تسلیم و سختی تأثیر میگذارند.

مکانیزم متالورژیکی پیشرفته در حین نورد گرم

از دیدگاه متالورژیکی، فرآیند نورد گرم شامل مراحل زیر است: ابتدا، گرم کردن منجر به حل شدن کاربیدها و یکنواخت شدن ساختار میشود. سپس، در حین عبور از غلتکها، تغییر شکل پلاستیک باعث افزایش چگالی نابجاییها (Dislocations) میشود، اما تبلور مجدد دینامیکی این نابجاییها را بازآرایی میکند و از کارسختی (Work Hardening) جلوگیری مینماید. در نهایت، خنککاری کنترلشده ساختار نهایی را تعیین میکند – برای مثال، خنککاری سریع میتواند به تشکیل پرلیت ریز یا حتی بینیت منجر شود، که استحکام را افزایش میدهد. این اصول برای مهندسان در طراحی خطوط تولید حیاتی است، زیرا انتخاب نادرست دما میتواند به رشد دانه بیش از حد (Grain Growth) یا تشکیل ترکهای سطحی بیانجامد.

تعریف ساده نورد گرم برای عموم مردم و خریداران غیرفنی

به زبان ساده، نورد گرم مانند پهن کردن خمیر نان با وردنه است، اما در مقیاس صنعتی: یک تکه بزرگ فولاد (شمش) را داخل کورهای عظیم تا رنگ قرمز-سفید داغ میکنند (حدود ۱۰۰۰–۱۳۰۰ درجه سانتیگراد)، سپس آن را زیر غلتکهایی به وزن چند صد تن رد میدهند تا نازک، بلند یا شکلدار شود. این روش برای تولید محصولاتی مانند میلگرد و ورق سیاه استفاده میشود که در ساختمانسازی روزمره کاربرد دارند. اگر شما یک خریدار عادی در بازار تهران هستید و به دنبال خرید میلگرد شادآباد میگردید، بدانید که اکثر میلگردهای موجود از این فرآیند تولید شدهاند، زیرا اقتصادی و سریع است.

تفاوت نورد گرم با سایر فرآیندهای کار گرم

نورد گرم زیرمجموعهای از کار گرم است، اما با فورجینگ (Forging) یا اکستروژن (Extrusion) متفاوت است. در فورجینگ، تغییر شکل با ضربه یا فشار مستقیم رخ میدهد، در حالی که نورد گرم از غلتکهای چرخشی استفاده میکند. ریسکهای حرارتی مانند اکسیداسیون بیش از حد یا رشد دانه نیز در نورد گرم بیشتر است، اما با کنترل اتمسفر کوره و پوستهزدایی مدیریت میشود.

مراحل کامل نورد گرم فولاد (گامبهگام با جزئیات فنی و عملی)

فرآیند نورد گرم یک خط تولید پیوسته و پیچیده است که شامل تجهیزات پیشرفته مانند کورههای بازگرمایش، استندهای نورد و سیستمهای خنککاری میشود. در ادامه، مراحل را به صورت گامبهگام بررسی میکنیم، که برای دانشجویان جنبه آموزشی و برای خریداران (مانند کسانی که به دنبال خرید میلگرد تهران هستند) جنبه عملی دارد.

- آمادهسازی مواد اولیه (Input Material Preparation): شمشهای فولادی (Slab برای ورق سیاه، Bloom برای تیرآهن و پروفیل، Billet برای میلگرد آجدار) پس از کنترل شیمیایی (با استفاده از آنالیز طیفی) و ابعادی از انبار یا مستقیم از ریختهگری پیوسته به خط منتقل میشوند. ضخامت اولیه معمولاً ۲۰۰–۳۳۰ میلیمتر و طول ۶–۱۲ متر است. در این مرحله، بررسی ترکهای سطحی و حفرههای داخلی ضروری است تا از کیفیت نهایی اطمینان حاصل شود.

- گرمایش اولیه در کوره (Reheating Furnace): شمش داخل کورههای پیادهروی (Walking Beam Furnace) یا کورههای فشار قوی (Pusher Type Furnace) قرار میگیرد. دمای هدف به صورت مرحلهای افزایش مییابد: منطقه پیشگرمایش (۸۰۰–۱۰۰۰ درجه سانتیگراد) برای جلوگیری از شوک حرارتی، و منطقه خیساندن (Soaking Zone) تا ۱۲۵۰–۱۲۸۰ درجه سانتیگراد برای یکنواخت شدن دما در کل مقطع. زمان ماند مجموع حدود ۱۲۰–۲۴۰ دقیقه بسته به ضخامت و ترکیب آلیاژی است. کنترل دقیق دما با ترموکوپلها و پیرومترها انجام میشود تا از بیشگرمایش (که باعث رشد دانه میشود) یا کمگرمایش (که نیروی نورد را افزایش میدهد) جلوگیری گردد.

- پوستهزدایی اولیه و ثانویه (High-Pressure Descaling): با پاشش آب فشار بالا (۱۵۰–۲۵۰ بار) یا روشهای مکانیکی مانند شاتبلاستینگ، لایه اکسید آهن (Scale) که در کوره تشکیل شده جدا میشود. این مرحله حیاتی است، زیرا پوسته میتواند به غلتکها آسیب بزند یا عیوب سطحی ایجاد کند. در کارخانههای پیشرفته، پوستهزدایی ثانویه بین استندها نیز انجام میشود تا کیفیت سطح ورق سیاه بهبود یابد.

- نورد اولیه یا Roughing Mill: شمش چندین پاس (معمولاً ۷–۱۱ پاس) از استندهای معکوس (Reversing Stand) عبور میکند. در هر پاس، ضخامت حدود ۲۰–۴۰ درصد کاهش مییابد تا به ضخامت انتقالی ۳۰–۶۰ میلیمتر برسد. سرعت غلتکها در این مرحله پایین (۵–۱۰ متر بر ثانیه) است تا کنترل دما حفظ شود.

- نورد میانی (Intermediate Mill): در خطوط مدرن، این مرحله ضخامت را به ۱۵–۳۰ میلیمتر میرساند و ساختار را بیشتر یکنواخت میکند.

- نورد نهایی (Finishing Mill): معمولاً شامل ۶ یا ۷ استند متوالی (Tandem Mill) با سرعت خروج تا ۲۰–۲۵ متر بر ثانیه. فاصله بین استندها کوتاه است تا دمای قطعه کار در تمام مراحل بالای ۹۰۰ درجه سانتیگراد بماند و تبلور مجدد ادامه یابد. در این مرحله، شکلدهی نهایی مانند ایجاد آج در میلگرد انجام میشود.

- خنککاری کنترلشده (Laminar Cooling یا Run-out Table): ورق یا میلگرد روی میز خنککننده با نازلهای آب یا هوا خنک میشود. نرخ خنککاری (Cooling Rate) تعیینکننده ریزساختار نهایی است – برای مثال، خنککاری سریع برای استحکام بالاتر یا کند برای شکلپذیری بهتر. این مرحله برای جلوگیری از تابیدگی حیاتی است.

- کلاف پیچی یا برش (Coiler یا Shears): ورقهای نازک (۱.۲–۱۲ میلیمتر) بهصورت کلاف پیچیده میشوند، در حالی که ورقهای ضخیمتر یا میلگرد به طول ۶–۲۰ متر برش میخورند.

- تابگیری نهایی (Leveling) و کنترل کیفیت: با استفاده از لوِلرهای هیدرولیکی، تاب طولی و عرضی حذف میشود. سپس، آزمونهای آنلاین مانند اندازهگیری ضخامت با لیزر انجام میشود.

این مراحل در کارخانههای ایرانی مانند فولاد مبارکه یا ذوب آهن اصفهان با استانداردهای بینالمللی مانند ASTM و DIN اجرا میشوند، و برای خریداران محلی در شادآباد، درک آنها به انتخاب تأمینکننده مناسب کمک میکند.

جدول دقیق دماهای نورد گرم فلزات پرکاربرد

برای دقت بیشتر در انتخاب، جدول زیر محدوده دمایی فلزات رایج را نشان میدهد. این اطلاعات برای دانشجویان و مهندسان مفید است تا پارامترهای فرآیند را تنظیم کنند.

| فلز | دمای شروع نورد (°C) | دمای پایان نورد (°C) | دمای تبلور مجدد (°C) | حداقل دمای مجاز برای ادامه نورد (°C) |

|---|---|---|---|---|

| فولاد کمکربن | ۱۲۵۰–۱۲۸۰ | ۸۸۰–۹۵۰ | ۴۵۰–۶۰۰ | ۸۵۰ |

| فولاد پرکربن | ۱۱۸۰–۱۲۲۰ | ۸۵۰–۹۲۰ | ۵۵۰–۶۵۰ | ۸۲۰ |

| فولاد ضدزنگ آستنیتی | ۱۱۷۰–۱۲۶۰ | ۹۰۰–۱۰۰۰ | ۷۵۰–۹۰۰ | ۹۵۰ |

| آلومینیوم سری ۱۰۰۰–۳۰۰۰ | ۴۸۰–۵۵۰ | ۳۵۰–۴۲۰ | ۲۵۰–۳۵۰ | ۳۰۰ |

| مس و آلیاژهای آن | ۸۰۰–۹۵۰ | ۵۰۰–۶۵۰ | ۲۰۰–۳۰۰ | ۴۵۰ |

| برنج (۷۰Cu-۳۰Zn) | ۷۰۰–۸۵۰ | ۴۵۰–۵۵۰ | ۳۰۰–۴۰۰ | ۴۰۰ |

توجه: انتخاب دما وابسته به ترکیب شیمیایی و هدف خواص مکانیکی است. برای مثال، در فولادهای ساختمانی، دمای پایینتر پایان نورد میتواند استحکام را افزایش دهد.

اهمیت پوستهزدایی در نورد گرم (بخش اختصاصی برای کیفیت محصول)

پوستهزدایی (Descaling) یکی از مراحل کلیدی است که اغلب نادیده گرفته میشود، اما مستقیماً بر کیفیت نهایی تأثیر میگذارد. در دمای بالا، اکسیداسیون سطحی منجر به تشکیل لایههای FeO, Fe₃O₄ و Fe₂O₃ میشود که اگر حذف نشوند، کیفیت سطح کاهش مییابد، غلتکها آسیب میبینند و عملیات بعدی مانند جوشکاری یا پوششدهی مختل میشود. روشهای متداول شامل جت آب فشار بالا، شاتبلاستینگ مکانیکی، اسکارفینگ (برش شعلهای) و اسیدشویی شیمیایی است. در کارخانههای پیشرفته، سیستمهای پوستهزدایی آنلاین بین استندها نصب میشود تا سطح ورق سیاه تمیزتر باشد. برای خریداران میلگرد در تهران، بررسی کیفیت پوستهزدایی در گواهی مواد (MTC) ضروری است تا از دوام محصول اطمینان حاصل شود.

مزایا و معایب نورد گرم (تحلیل جامع با مثالهای عملی)

مزایای کلیدی نورد گرم برای تولید و خرید

- شکلپذیری فوقالعاده و کاهش نیروی مورد نیاز: امکان کاهش ضخامت تا ۹۹ درصد بدون شکست، که برای تولید میلگرد آجدار در تیراژ بالا ایدهآل است.

- حذف کامل ساختار ریختهگری و تنشهای داخلی: از طریق تبلور مجدد، که نیاز به عملیات حرارتی جداگانه را حذف میکند و هزینه را کاهش میدهد.

- تولید اقتصادی و تیراژ بالا: خطوط نورد گرم میتوانند تا ۵ میلیون تن در سال تولید کنند، که برای بازارهای محلی مانند خرید میلگرد شادآباد اقتصادی است.

- خواص مکانیکی یکنواخت: مناسب برای کاربردهای ساختمانی، جایی که استحکام و شکلپذیری اولویت دارد.

مثال: در پروژههای ساختمانی تهران، میلگرد نورد گرم به دلیل قیمت پایینتر (۳۰–۵۰ درصد ارزانتر از نورد سرد) ترجیح داده میشود.

معایب و محدودیتهای نورد گرم

- دقت ابعادی پایینتر: تلرانس ضخامت ±۰.۲ تا ۰.۸ میلیمتر، که برای قطعات دقیق مناسب نیست.

- کیفیت سطحی متوسط: وجود پوسته و اکسید، که نیاز به اسیدشویی دارد و محصول را “سیاه” میکند.

- احتمال تابیدگی در ضخامتهای نازک: به دلیل خنککاری نامتقارن، که در ورقهای زیر ۲ میلیمتر چالشبرانگیز است.

- مصرف انرژی بالا: حدود ۸۰–۱۲۰ لیتر نفت معادل به ازای هر تن، که هزینه عملیاتی را افزایش میدهد.

- محدودیت برای فلزات حساس: مانند تیتانیوم، که نیاز به اتمسفر حفاظتی دارد.

در عمل، بسیاری از معایب با عملیات تکمیلی مانند نورد سرد یا گالوانیزه برطرف میشود.

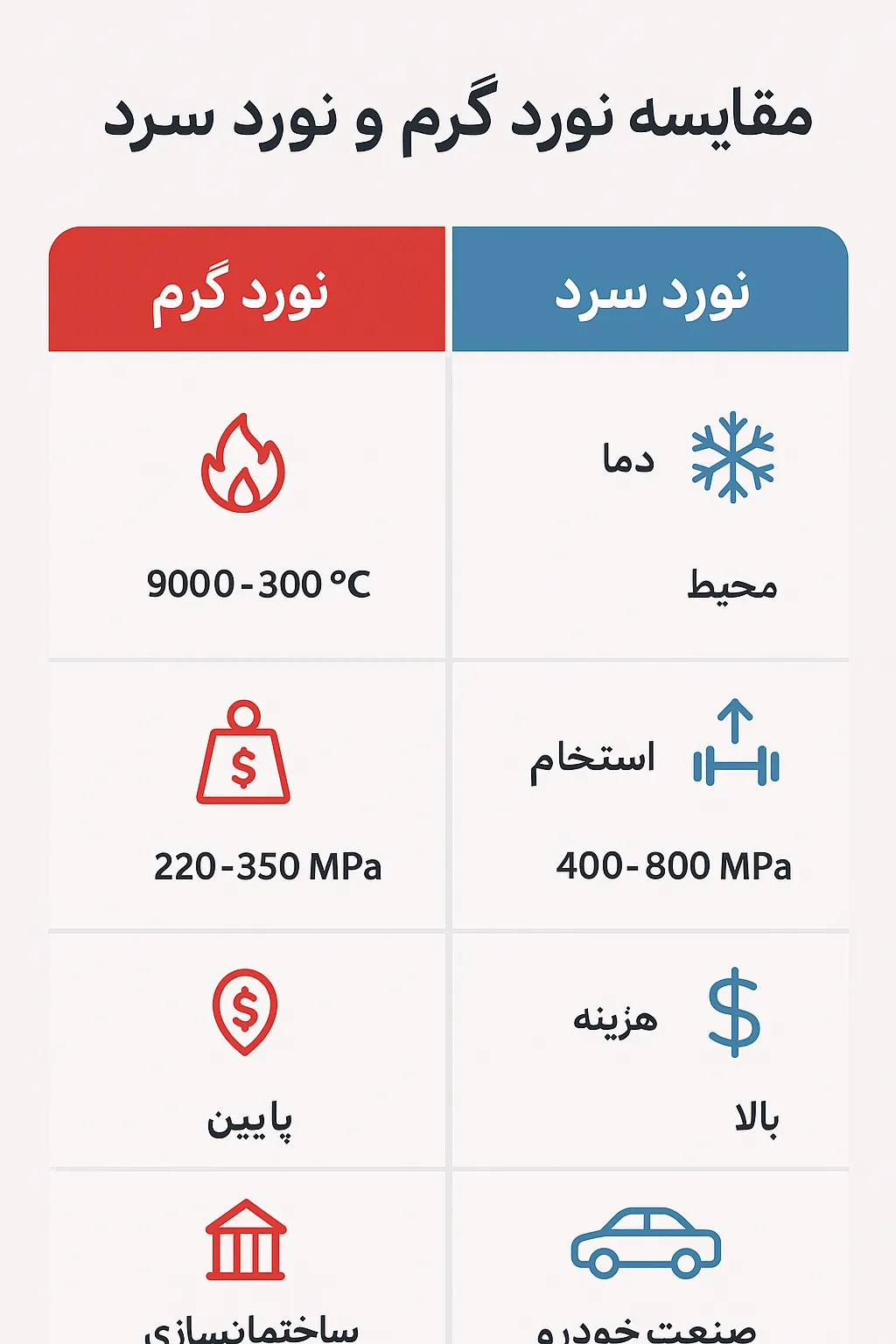

جدول مقایسه جامع نورد گرم و نورد سرد (برای تصمیمگیری خریداران)

این جدول به خریداران کمک میکند تا تفاوتها را به سرعت ببینند، به ویژه در بازار تهران جایی که انتخاب بین ورق سیاه نورد گرم و ورق روغنی نورد سرد رایج است.

| معیار | نورد گرم | نورد سرد |

|---|---|---|

| دمای فرآیند | ۹۰۰–۱۳۰۰ °C | دمای اتاق (زیر ۲۰۰ °C) |

| استحکام تسلیم | ۲۲۰–۳۵۰ MPa | ۴۰۰–۸۰۰ MPa (به دلیل کارسختی) |

| کیفیت سطح | پوستهدار، مات (ورق سیاه) | براق، صاف (ورق روغنی) |

| دقت ضخامت | ±۵–۱۰٪ | ±۱–۲٪ |

| حداقل ضخامت قابل تولید | ۱.۲ میلیمتر | ۰.۱ میلیمتر |

| هزینه تولید | پایین (اقتصادی برای تیراژ بالا) | بالا (۵۰–۱۰۰٪ بیشتر) |

| کاربرد اصلی | سازه، لوله، پروفیل، میلگرد | خودرو، لوازم خانگی، قوطیسازی |

| مثال محصول | میلگرد آجدار، تیرآهن | ورق گالوانیزه، بدنه خودرو |

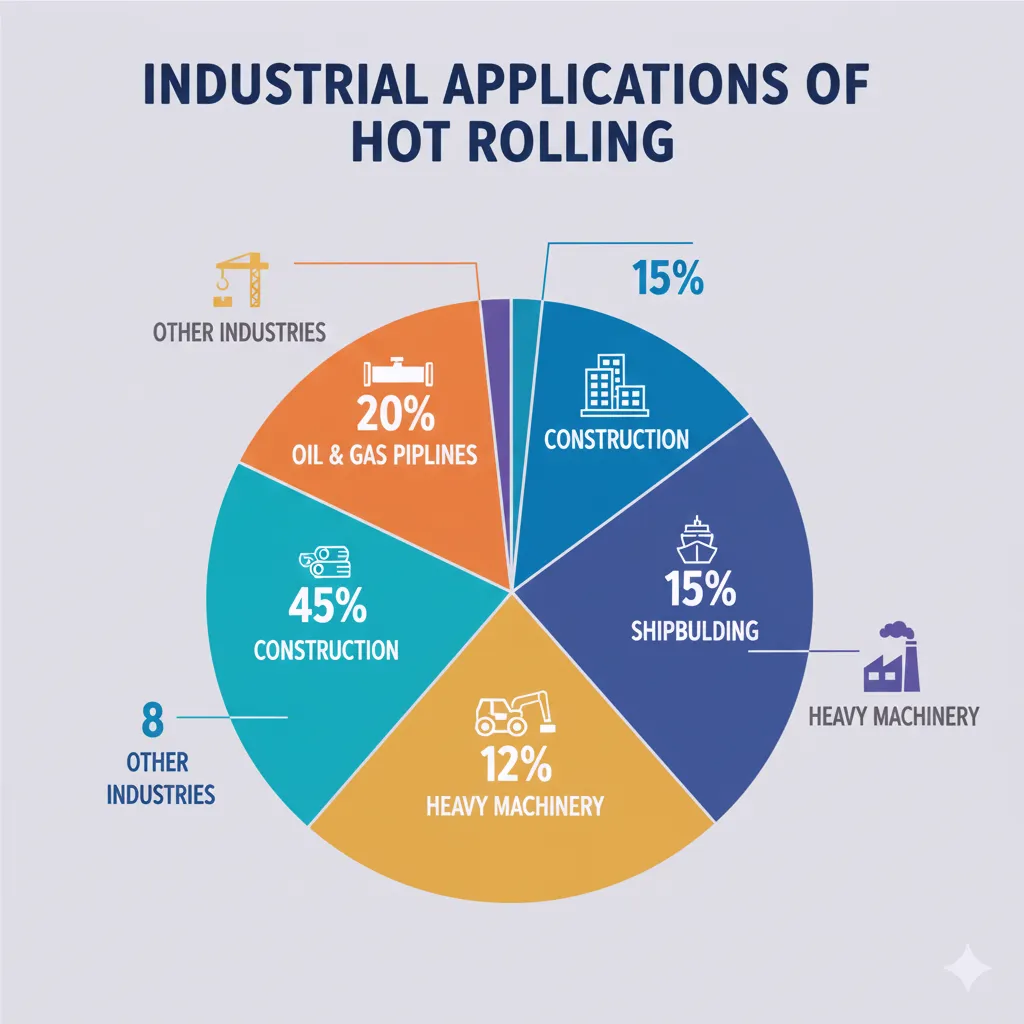

کاربردهای صنعتی نورد گرم

نورد گرم در صنایع متنوعی کاربرد دارد و بیش از ۸۰ درصد مقاطع فولادی ایران از این روش تولید میشود.

- ساختمان و سازههای فلزی: میلگرد آجدار، تیرآهن، نبشی، ناودانی و ورق سیاه با ضخامت ۵–۱۰۰ میلیمتر، که در پروژههای مسکونی و تجاری تهران پرکاربرد است. برای خرید میلگرد تهران، این محصولات به دلیل قیمت مناسب و دسترسی سریع در شادآباد توصیه میشود.

- خطوط لوله نفت و گاز: ورق API ۵L با گرید X52 تا X70، مقاوم در برابر فشار و خوردگی.

- کشتیسازی و سکوهای دریایی: ورقهای ضخیم با استاندارد AH36/DH36 برای تحمل بارهای دینامیکی.

- ماشینآلات سنگین و راهآهن: ریل قطار و ورقهای ضدسایش برای تجهیزات کشاورزی و معدنی.

- مواد اولیه صنایع دیگر: اسلب نورد گرم به عنوان ورودی برای نورد سرد در تولید ورق روغنی یا گالوانیزه.

در بازار محلی مانند شادآباد، عمده عرضه میلگرد و ورق از نورد گرم است، زیرا با نیازهای پروژههای ساختمانی همخوانی دارد و هزینه حمل و نقل پایین است.

راهنمای انتخاب بین نورد گرم و نورد سرد (۵ فاکتور کلیدی برای خریداران)

انتخاب درست بین نورد گرم و نورد سرد میتواند هزینه پروژه را تا ۴۰ درصد کاهش دهد. در ادامه، فاکتورهای کلیدی را بررسی میکنیم:

- کاربرد نهایی محصول: برای سازههای باربر، جوشکاری و خمکاری (مانند اسکلت ساختمان)، نورد گرم به دلیل شکلپذیری بالا برتر است. برای قطعات دقیق مانند بدنه خودرو، نورد سرد ضروری است.

- بودجه پروژه: اگر محدودیت بودجه دارید (مانند پروژههای انبوهسازی در تهران)، نورد گرم مقرونبهصرفهتر است، به ویژه برای خرید میلگرد شادآباد.

- نیاز به ظاهر سطحی و دقت: اگر سطح براق و تلرانس دقیق (کمتر از ±۰.۱ میلیمتر) نیاز دارید، نورد سرد انتخاب کنید؛ در غیر این صورت، نورد گرم با عملیات تکمیلی کافی است.

- عملیات ثانویه: نورد گرم برای جوشکاری و فرمدهی بهتر عمل میکند، زیرا تنش داخلی کمتری دارد.

- ضخامت و تیراژ مورد نیاز: برای ضخامتهای بالای ۳ میلیمتر و تیراژ بالا، نورد گرم اقتصادیتر است.

پیشنهاد آهن غفاری: برای ۹۰ درصد پروژههای ساختمانی در تهران، محصولات نورد گرم مانند میلگرد آجدار بهترین گزینه از نظر هزینه، عملکرد و دسترسی محلی است.

کنترل کیفیت در نورد گرم — چکلیست عملی برای خریداران

کنترل کیفیت تضمینکننده دوام محصول است. هنگام خرید میلگرد یا ورق نورد گرم (به ویژه در بازار شادآباد تهران)، این چکلیست را دنبال کنید:

- اندازهگیری ضخامت و ابعاد: با ابزارهای دقیق مانند میکرومتر، تلرانس استاندارد (±۸٪ برای ضخامت) را بررسی کنید.

- بررسی سطحی: جستجو برای ترک، پوسته، حفره یا تاب با آزمون چشمی یا مغناطیسی.

- آزمونهای مکانیکی: درخواست نتایج آزمون کشش (Tensile Test)، خمش (Bend Test) و ضربه (Impact Test) از گواهی MTC.

- کنترل دما و ساختار: اطمینان از اینکه دمای پایان نورد زیر ۹۵۰ درجه بوده تا ساختار مناسب تشکیل شود.

- شرایط انبارداری: بررسی بستهبندی برای جلوگیری از خوردگی و زنگزدگی.

- گواهیهای استاندارد: مطابقت با ISO 9001، ASTM A36 برای فولاد ساختمانی یا DIN 17100.

این چکلیست برای خریداران عمده و کارفرماها کاربردی است و ریسک خرید نامناسب را به حداقل میرساند. در آهن غفاری، تمامی محصولات با MTC ارائه میشوند.

عوامل مؤثر بر قیمت محصولات نورد گرم (نکات اقتصادی برای خریداران تهران)

قیمت ورق سیاه یا میلگرد نورد گرم نوسانی است و به عوامل زیر بستگی دارد:

- قیمت جهانی شمش (Billet/Slab): بیش از ۷۰ درصد هزینه تمامشده را تشکیل میدهد و تحت تأثیر بازارهای جهانی مانند بورس لندن قرار دارد.

- هزینه انرژی: گاز و برق برای کوره و غلتکها، که در ایران به دلیل یارانهها پایینتر است اما نوسانات ارزی تأثیرگذار است.

- نرخ ارز و واردات: قطعات یدکی غلتکها اغلب وارداتی هستند، که بر قیمت نهایی تأثیر میگذارد.

- حجم سفارش و تیراژ: سفارش بالای ۵۰۰ تن تخفیف قابل توجهی دارد، ایدهآل برای پروژههای بزرگ در تهران.

- عملیات تکمیلی: اسیدشویی یا برش اضافی هزینه را افزایش میدهد.

برای استعلام قیمت لحظهای در بازار شادآباد، عوامل محلی مانند حمل و نقل و تقاضای فصلی (مانند فصل ساختوساز) را مد نظر قرار دهید. آهن غفاری گزینهای مطمئن برای خرید میلگرد تهران با قیمت رقابتی است.

پرسشهای متداول درباره نورد گرم (FAQ برای Rich Snippets)

نورد گرم در چه دمایی انجام میشود؟

برای فولادهای ساختمانی معمولاً از ۱۲۸۰ درجه سانتیگراد شروع و در حدود ۸۸۰–۹۵۰ درجه به پایان میرسد تا تبلور مجدد کامل رخ دهد و ساختار مناسب تشکیل شود.

تفاوت اصلی نورد گرم و نورد سرد چیست؟

نورد گرم در دمای بالا با هزینه کمتر و شکلپذیری بهتر انجام میشود اما دقت و کیفیت سطح پایینتری دارد. نورد سرد استحکام بیشتر و سطح براق میدهد ولی گرانتر و مناسب تیراژ پایین است.

آیا نورد گرم برای همه فلزات مناسب است؟

تقریباً برای همه فلزات آهنی و غیرآهنی قابل استفاده است، اما فلزات واکنشپذیر مانند تیتانیوم نیاز به اتمسفر حفاظتی یا خلأ دارند تا از اکسیداسیون جلوگیری شود.

چرا ورق نورد گرم سیاه است؟

بهدلیل تشکیل لایه اکسید آهن در دمای بالا روی سطح، که بعد از پوستهزدایی و اسیدشویی میتواند حذف شود، اما در حالت خام “سیاه” به نظر میرسد.

آیا نورد گرم باعث کاهش استحکام میشود؟

خیر، استحکام نهایی به ترکیب شیمیایی، نرخ خنککاری و آلیاژ بستگی دارد. در واقع، کنترل مناسب میتواند استحکام بالاتری نسبت به ریختهگری ایجاد کند، مانند در میلگردهای گرید A3.

چگونه از تابگیری در محصولات نورد گرم جلوگیری کنیم؟

با خنککاری یکنواخت، استفاده از لوِلرهای پیشرفته و کنترل نرخ کاهش ضخامت در هر پاس. در خرید، بررسی تاریخچه کارخانه تولیدکننده مهم است.

نورد گرم چقدر اقتصادی است؟

معمولاً ۳۰ تا ۵۰ درصد ارزانتر از نورد سرد است، به ویژه برای تیراژ بالا در بازارهای محلی مانند خرید میلگرد شادآباد.

آیا میتوان محصولات نورد گرم را مستقیماً جوش داد؟

بله، به دلیل تنش داخلی پایین، جوشپذیری عالی دارد، اما توصیه میشود سطح را از پوسته پاک کنید.

نقش نورد گرم در صنعت ایران چیست؟

در ایران، نورد گرم بیش از ۸۵ درصد تولید فولاد را پوشش میدهد و کارخانههایی مانند فولاد مبارکه تأمینکننده اصلی بازار تهران و شادآباد هستند.

چگونه کیفیت محصولات نورد گرم را ارزیابی کنیم؟

با بررسی MTC، آزمونهای مکانیکی و سطحی. در آهن غفاری، مشاوره رایگان برای ارزیابی ارائه میشود.

نتیجهگیری و پیشنهاد عملی

نورد گرم همچنان قلب تپنده صنعت فولاد جهان و ایران است و بیش از ۹۰ درصد میلگرد آجدار، تیرآهن، ورق سیاه و پروفیلهای ساختمانی با این روش تولید میشوند. این فرآیند با مزایایی مانند شکلپذیری بالا، هزینه پایین و تیراژ انبوه، گزینهای ایدهآل برای پروژههای ساختمانی، صنعتی و زیرساختی است. با این حال، درک معایب مانند کیفیت سطحی متوسط و دقت ابعادی پایین، به خریداران کمک میکند تا عملیات تکمیلی مناسب را انتخاب کنند.

اگر پروژه شما در تهران یا شادآباد نیاز به حجم بالا، هزینه مناسب و خواص مکانیکی قابل اعتماد دارد، محصولات نورد گرم بهترین و اقتصادیترین انتخاب هستند. برای خرید میلگرد شادآباد یا خرید میلگرد تهران، به گواهی مواد، چکلیست کیفیت و شرایط تحویل توجه کنید. آهن غفاری با سالها تجربه، آماده ارائه مشاوره فنی، استعلام قیمت لحظهای و تأمین محصولات با کیفیت است. برای دانلود دیتاشیت فنی یا چکلیست خرید، به وبسایت ما مراجعه کنید